可燃性ガスや粉じんを扱う工場・プラントでは、爆発事故を防ぐために防爆エリア(危険場所)の適切な設定が欠かせません。防爆エリアの分類方法は、主に労働安全衛生法令や電気機械器具防爆構造規格によって明確に定められています。

なお、消防法は、危険物施設における安全管理を包括的に定めている枠組みです。

本記事では、防爆エリアの定義やZone別の分類、消防法や関連法に基づく判定基準をわかりやすく解説します。また、危険場所を見直すことで安全性と作業効率を高めた企業事例も紹介するので、ぜひ最後までお読みください。

▼この記事を読んで分かること

- 防爆エリアとは?|消防法における位置付け

- 防爆エリアの分類

- 防爆エリア(危険場所)の判定基準

- 防爆エリア(危険場所)の見直し事例

NBKマーケティングでは、防爆エリア(Zone1)対応のスマートグラスや、Zone2で使用可能なスマートデバイス・タブレットPCをご提供しています。厳しい現場環境でも安心して使える防爆設計で、安全性と業務効率化を同時に実現可能です。

「防爆仕様のデバイスを導入したい」「現場のDXを進めたい」とお考えの企業様は、ぜひお気軽にご相談ください。

LiLz Gaugeに関するご質問、お見積り、試験導入のお申し込みなど

お気軽にお問い合わせください

防爆エリアとは?|消防法における位置付け

防爆エリアとは、可燃性ガスや蒸気、粉じんなどが空気中に存在し、火災や爆発の危険性がある場所を指します。これらの場所では、わずかな火花や静電気でも引火・爆発につながる可能性があるため、特別な安全対策が必要です。

危険物の規制に関する政令第9条第1項第17号および第24条第13号等では、防爆構造を持たない機器は、防爆エリアでは使用できないと定められています。

労働安全衛生規則第280条でも、防爆構造を持たない電気機械器具の使用は認められていません。

なお「危険物の規制に関する政令」とは、消防法に基づき危険物の規制を具体的に定めた政令です。

参考:消防庁危険物保安室

防爆エリアの分類

ここでは、防爆エリアを分類別に紹介し、それぞれの特徴や基準について詳しく解説します。

▼防爆エリアの分類

- 分類①|ガス・蒸気危険場所

- 分類②|粉じん危険場所

分類①|ガス・蒸気危険場所

ガス・蒸気危険場所は、可燃性ガスや蒸気が空気と混合して爆発性雰囲気を形成する可能性がある場所のことです。通常、危険物質はタンクや配管内に密閉保管されていますが、設備の劣化や操作ミスにより漏洩するリスクが存在します。

ガス・蒸気危険場所は以下の3つのゾーンに分けられています。

▼ガス・蒸気危険場所

- ゾーン0(Zone0)

- ゾーン1(Zone1)

- ゾーン2(Zone2)

それぞれの区分について以下で詳しく解説していきます。

ゾーン0(Zone0)

ゾーン0は最も危険度が高い場所で、爆発性雰囲気が連続的または長時間にわたって存在する場所です。通常の操業状態において、年間1000時間以上、または頻繁に爆発性雰囲気が形成される環境を指します。

代表的な場所は以下の通りです。

- ガソリンやベンゼンなどの可燃性液体を貯蔵するタンク内部

- 反応容器の内部空間

- 常時可燃性ガスが充満している配管内部

- 浮き屋根式タンクのシール部分

- 可燃性液体の液面直上の空間

上記の場所では、最も厳格な防爆性能を持つ機器のみが使用可能です。電気機器の設置は極力避け、やむを得ない場合は二重の安全対策が必要となります。

ゾーン1(Zone1)

ゾーン1は、通常の操業状態において爆発性雰囲気が時々生成される可能性がある場所です。年間10時間以上1000時間未満の頻度で危険な状態が発生すると想定される環境が該当します。

具体的には、ポンプやバルブのシール部周辺、タンクローリーの充填口付近などが含まれます。また、定期的なメンテナンス時に開放される機器周辺や、正常運転時でも微量の漏洩が予想される継手部分も対象です。

ゾーン1(Zone1)ゾーンでは、耐圧防爆構造(d)や内圧防爆構造(p)などの防爆機器が使用されます。通常作業は可能ですが、火気使用には厳格な管理が必要です。

ゾーン2(Zone2)

ゾーン2は、平常時の運転では爆発性雰囲気がほとんど発生せず、仮に発生しても短時間で消える区域です。年間10時間未満、または異常時のみ危険な状態となる環境を指します。

該当する場所として、フランジやバルブの外側周辺、換気装置により希釈される作業場、などがあります。また、二次的な封じ込め設備がある場所や通常は密閉されているが点検時に開放される機器の周辺も対象です。

ゾーン2(Zone2)ゾーンでは、非点火防爆構造(n)などの簡易的な防爆機器の使用が認められています。日常的な作業に大きな制約はありませんが、異常時への備えとしてガス検知器の設置や避難経路の確保が必要です。

分類②|粉じん危険場所

粉じん危険場所は、可燃性粉じんが空気中に浮遊し、着火源により粉じん爆発を起こす可能性がある場所です。ガス蒸気危険場所と同様に以下の以下の3ゾーンに区別されます。

▼粉じん危険場所

- ゾーン20

- ゾーン21

- ゾーン22

それぞれ見ていきましょう。

ゾーン20

ゾーン20は粉じん危険場所の中で最も危険度が高く、可燃性粉じんの雲が連続的、長期間、または頻繁に存在する場所です。時間的な目安は年間1000時間以上で、日常的に爆発性粉じん雰囲気が形成される環境が該当します。

典型的な例は、集じん装置の内部や粉体輸送配管の内部、ホッパーやサイロの内部空間などです。人の立ち入りは原則禁止とし、やむを得ない場合は特別な保護具の着用と厳格な作業手順の遵守が必要です。

ゾーン21

ゾーン21は、通常の操業中に時々爆発性粉じん雰囲気が生成される可能性がある場所です。

目安として、年間10時間以上1000時間未満の頻度で危険な状態が発生する環境を指します。例えば、以下のような場所が対象です。

- 粉体原料の投入口周辺

- 集じん装置の排出部

- 粉体充填作業場

- ミキサーや粉砕機の周辺

作業者の出入りは認められますが、粉じんの堆積を防ぐ日常清掃と作業時の局所排気装置の使用が義務付けられています。

ゾーン22

ゾーン22は、通常の操業状態では爆発性粉じん雰囲気が生成されず、異常時や短時間のみ危険な状態となる場所です。年間10時間未満、または非定常作業時のみ粉じんが発生する環境が該当し、最も管理しやすい危険区域となります。

該当場所は以下の通りです。

- 密閉された装置の外側周辺

- 換気が良好な作業場の境界部分

- 粉体貯蔵庫の入口付近

通常作業に大きな制約はありませんが、異常時の粉じん飛散に備えた換気設備の設置と定期的な堆積粉じんの除去が求められます。

防爆エリア(危険場所)の判定基準

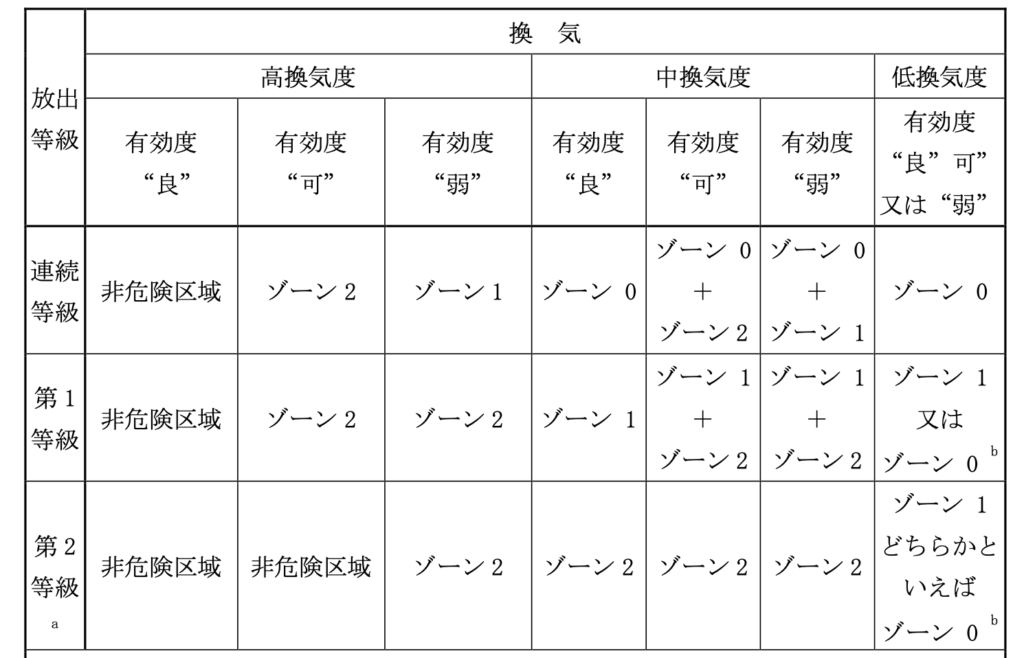

防爆エリアの判定は、可燃性物質の放出特性と換気条件を総合的に考慮して判定されます。

危険区域の判定方法は以下の通りです。

まず、開口部の面積を評価し、放出特性を算出します。

次に換気速度を評価し、放出特性と換気速度の結果をもとに換気度(高・中・低)を判定。その後、換気有効度(良・可・弱)を判断し、放出等級に応じて換気度および換気有効度を評価表に当てはめます。

評価表の詳細は以下をご参照ください。

引用:経済産業省

判定基準の要素についてそれぞれ解説していきます。

▼防爆エリア(危険場所)の判定基準

- 基準①|放出源の等級

- 基準②|換気度

- 基準③|換気の有効度

基準①|放出源の等級

放出源の等級は、可燃性物質がどの程度の頻度で大気中に放出されるかによって3段階に分類されます。

| 等級 | 概要 | 該当箇所 |

|---|---|---|

| 連続等級放出源 | 可燃性物質が常時・高頻度で放出される箇所 | ・固定屋根式タンクの液面 ・常時開放されている油水分離器 ・大気開放ベント |

| 第一等級放出源 | 通常運転中に定期的な放出が予測される箇所 | ・ポンプのシール部 ・サンプリング点 ・排液作業部 |

| 第二等級放出源 | 通常は放出しないが異常時のみ短時間放出する可能性がある箇所 | ・フランジ ・継手 ・安全弁 |

放出源の等級が高いほど厳格な防爆対策が必要となり、設備投資にも大きく影響するため、実態に即した適切な評価が求められます。

基準②|換気度

換気度は、放出された可燃性物質を空気でどれだけ薄められるかによって、高・中・低の3段階で評価されます。この評価により、同じ放出源でも危険区域の範囲が大きく変わる場合があります。

| 評価 | 概要 | 該当箇所 |

|---|---|---|

| 高換気度 | 放出された可燃性物質の濃度を瞬時に爆発下限界未満まで低下させる能力を持つ換気状態 | ・強力な強制換気システム |

| 中換気度 | 濃度の上昇を抑制し徐々に低減できる換気能力 | ・一般的な工場内の換気システム |

| 低換気度 | 最小限の換気しか期待できない状態 | ・密閉に近い空間や換気装置のない屋内 |

適切な換気設計により、危険区域を非危険区域に変更できる場合もあるため、換気システムの計画は防爆対策に不可欠です。

基準③|換気の有効度

換気の有効度は、換気システムの信頼性と継続性によって良・可・弱の3段階に分類されます。換気能力だけでなく、安定性も危険場所の判定に大きく影響します。

「良」は連続的な換気が保証される状態です。強制換気の場合は故障時に予備装置が自動起動するなどのバックアップ体制が整っている必要があります。屋外で風速0.5m/s以上が常時期待できる環境も該当します。

「可」は通常運転中は換気が機能するが、短時間の停止は許容される状態です。一般的な換気設備が「可」に該当するレベルです。

「弱」は断続的な換気や、長時間の停止がない程度の換気を指します。

換気の有効度が高いほど危険区域の範囲を限定できます。

防爆エリア(危険場所)の見直し事例

最後に防爆エリア(危険場所)の見直し事例について見ていきましょう。

▼防爆エリア(危険場所)の見直し事例

- 事例①|JSR株式会社|危険区域を大幅に短縮

- 事例②|日産化学株式会社|非危険区域を再設定

事例①|JSR株式会社|危険区域を大幅に短縮

JSR株式会社千葉工場では、工場全体における危険区域の見直しを実施しました。見直しの目的は以下の2点です。

- ドローンによるプラント全体の点検実施

- 非防爆タブレット端末による点検記録システムの導入

ドローンを活用できず、点検記録も紙で管理していたのが従来の状況です。

見直し後は、ドローンの飛行範囲が拡大し、稼働中プラントの上空から俯瞰的な撮影や設備近辺での鮮明な画像取得が可能となりました。また、非防爆タブレットの利用により、点検記録の入力や管理がペーパーレス化され、作業効率が向上。

結果的には、危険区域が工場全体の34%から2%まで短縮した事例です。

参考:消防庁危険物保安室

事例②|日産化学株式会社|非危険区域を再設定

日産化学株式会社富山工場では、製品倉庫の危険区域を再評価し、危険距離を定め直すことで非危険区域に改定しました。見直しにより、出荷検品システムと非防爆仕様のハンディーターミナルを導入し、製品梱包や検品作業の効率化を実現しています。

従来は防爆仕様の機器を導入する必要がありましたが、製品の選択肢が限られるうえ高額で、コスト負担が大きいといった課題がありました。

見直し後は非防爆仕様のハンディーターミナルが利用可能となり、導入コストを大幅に削減。倉庫業務はQRコード管理へと移行し、受け入れ・払出し業務や出荷検品の精度が向上しました。

作業者の負担軽減や作業効率アップに加え、在庫データのリアルタイム把握も可能となり、業務全体のデータ活用性が大きく改善した事例です。

参考:消防庁危険物保安室

NBKマーケティングでは、Zone1対応のスマートグラスやZone2対応のスマートデバイス・タブレットPCを提供しています。

防爆エリアでの点検作業や安全確保に最適なデバイスをお探しの方は、以下のURLから詳細をご確認ください。

まとめ:防爆エリアを正しく評価し、最適な安全対策を実施しよう

防爆エリアは可燃性ガスや粉じんによる爆発事故を防ぐため、消防法や労働安全衛生法令に基づいて判定されます。放出源の等級や換気度、換気の有効度を総合的に評価することで適切な防爆機器の導入や作業管理ができます。

危険場所の見直しにより、非防爆機器の利用や業務効率化を実現した事例もあるため、本記事を参考に安全性と生産性の両立目指しましょう。